값비싼 촉매 귀금속 사용량 60% 절감

백금과 이리듐 사용을 절반 이상 줄이면서 수소 생산과 연료전지 성능을 향상시킬 수 있는 초박막 나노시트 촉매 구조를 개발했다. 이 나노시트는 머리카락 두께의 수만분의 1에 불과하다.

촉매는 수소를 만들고 전기를 생산하는 과정을 좌우하는 수소 에너지의 ‘보이지 않는 엔진’이다. 기존 촉매는 만들기 쉬운 알갱이 형태였지만 귀금속을 비효율적으로 쓰고 수명이 짧다는 한계가 있었다. KAIST 연구진은 알갱이 대신 종이처럼 얇은 시트 구조를 도입해, 촉매 재료가 아닌 ‘형태의 혁신’으로 귀금속 사용량을 줄이면서 수소 생산과 연료전지 성능을 동시에 향상시켰다.

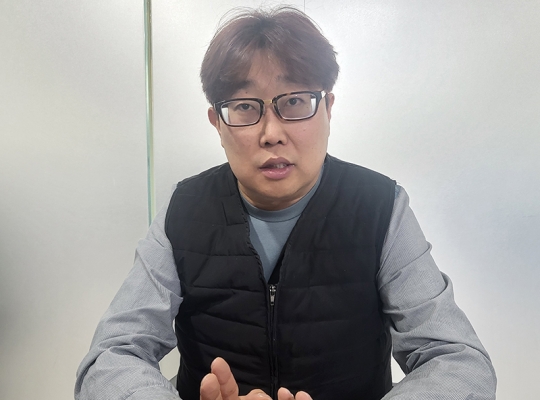

한국과학기술원(KAIST) 신소재공학과 조은애 교수 연구팀은 값비싼 귀금속 촉매 사용량을 대폭 줄이면서도 수소 생산과 연료전지 성능을 동시에 향상시킬 수 있는 새로운 촉매 구조를 개발했다고 21일 밝혔다.

수전해 장치와 연료전지는 수소에너지의 생산과 활용을 담당하는 핵심기술이다. 하지만 여기에 촉매로 사용되는 이리듐(Ir)과 백금(Pt)은 고가의 귀금속이라는 점에서 상용화의 큰 걸림돌이었다.

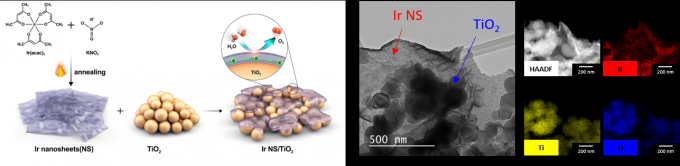

이에 연구팀은 알갱이처럼 작은 형태의 촉매 입자를 종이처럼 얇고 넓게 펼쳐 사용하는 구조로 변형시켜 적용했다. 이리듐과 백금을 지름 1~3마이크로미터, 두께 2나노미터 이하의 초박막 이리듐 나노시트로 만든 것이다. 사용된 이리듐의 양은 같지만 반응하는 면적은 더 넓어졌다.

그 결과, 덕분에 적은 금속으로도 더 많은 수소를 만들 수 있게 됐다. 시트 구조의 촉매는 기존의 알갱이 구조의 촉매에 비해 수소 생산속도가 38% 향상됐다. 또 실제 산업현장과 비슷한 고부하 조건(1 A/cm²)에서도 1000시간 이상 안정적으로 작동했다. 이리듐 사용량을 기존보다 약 65% 줄여도 동일한 성능이 나왔다.

뿐만 아니라 초박막 나노시트는 기존에 전기가 잘 통하지 않아 촉매 지지체로 활용이 어려웠던 산화티타늄(TiO₂)을 더 안정적인 촉매 받침대로 사용할 수 있도록 해줬다.

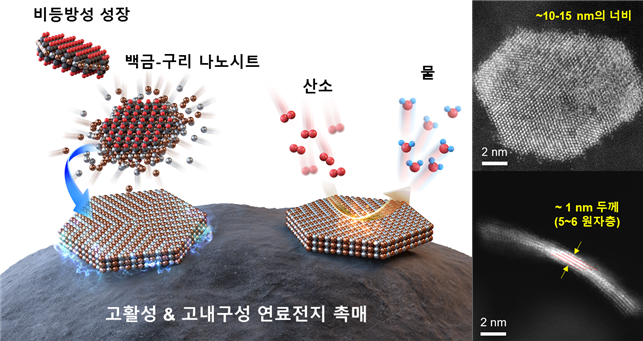

연구팀은 이 초박막 나노시트 설계 전략을 연료전지 촉매에도 적용해, 머리카락 두께의 수만 분의 1에 불과한 백금-구리 촉매를 만들어 반응 효율을 극대화했다. 백금 질량당 성능이 기존 촉매보다 약 13배 향상됐으며, 실제 연료전지 셀에서도 약 2.3배 높은 성능을 기록했다. 또한 5만회의 가속 내구성 시험 이후에도 초기 성능의 약 65%를 유지했다. 백금 사용량을 약 60% 줄이고도 동일한 성능을 구현했다.

조은애 교수는 "값비싼 귀금속을 훨씬 적게 사용하면서도 수소 생산과 연료전지 성능을 동시에 높일 수 있는 새로운 촉매 구조를 제시했다"며 "이번 연구는 수소 에너지의 비용을 낮추고 상용화를 앞당기는 데 중요한 전환점이 될 것"이라고 말했다.

산업통상부 한국에너지기술평가원의 에너지인력양성사업과 과학기술정보통신부 한국연구재단의 나노·소재기술개발사업 지원으로 수행된 이번 연구결과는 초박막 나노시트 구조를 공통 핵심 기술로, 하나는 수소 생산용 촉매에, 다른 하나는 연료전지용 촉매에 적용한 두 편의 논문으로 발표됐다.

이리듐 나노시트 연구결과는 재료공학 분야 국제학술지 'ACS Nano' 2025년 12월 10일자 온라인에 게재됐고, 백금-구리 나노시트 연구결과는 'Nano Letters' 2025년 12월 11일자 온라인에 게재됐다.

Copyright @ NEWSTREE All rights reserved.