다양한 플라스틱 재활용 여부까지 검증

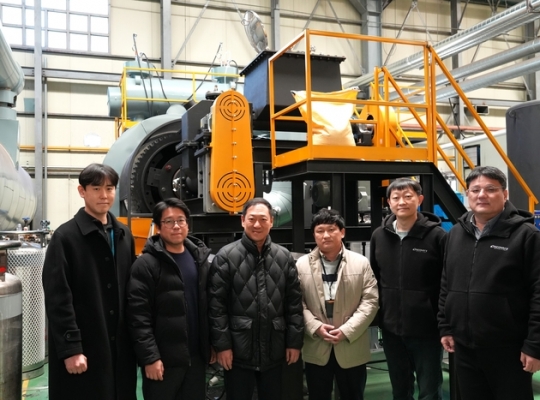

세계 최초로 화학적 재활용 소재 양산에 성공한 SK케미칼이 울산공장 부지에 플라스틱 재활용 솔루션센터를 구축한다.

18일 SK케미칼은 울산공장 부지 내에 폐플라스틱을 화학적으로 분해해 재활용 원료(recycled BHET, r-BHET)를 생산하는 파일럿 설비에 신규 투자를 단행해, 기존 코폴리에스터 상업생산 설비와 연결하는 리사이클 이노베이션센터(RIC)를 구축한다고 밝혔다.

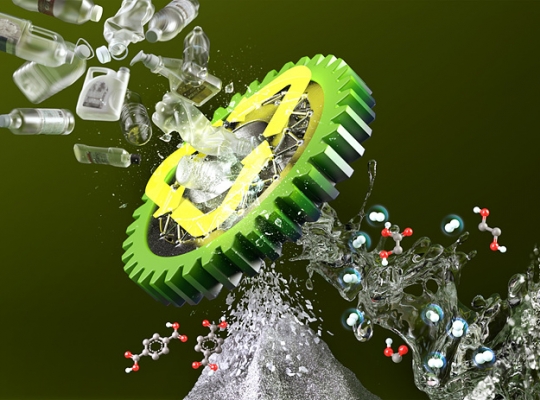

SK케미칼이 국내에 해중합 기술 기반의 리사이클 복합시설을 갖추는 것은 이번이 처음이다. 해중합 기술은 폐플라스틱을 원료로 재활용 플라스틱 원료(r-BHET)를 생산하는 시설이다. SK케미칼은 2026년 가동을 목표로 연간 50톤의 재활용 원료를 생산할 수 있는 규모를 건설할 예정이다. r-BHET는 페트, 코폴리에스터 등 폴리에스터 계열 소재의 중간 원료격으로, SK케미칼 화학적 재활용 기술의 핵심이다.

파일럿 설비에서는 기존 공법으로 재활용하기 어려웠던 섬유와 필름, 자동차 부품 등 다양한 형태의 저품질 폐플라스틱의 상업화 기술을 검증할 수 있다. 의류의 경우, 섬유뿐만 아니라 단추 등 각종 부자재가 섞여있어 재활용 난이도가 매우 높은 품목인데, 이곳에서 재활용 여부를 검증할 수 있다는 것이다.

RIC가 구축되면 SK케미칼은 울산공장에서 재활용 원료부터 재활용 소재에 이르기까지 '원스톱 연구·생산 체계'를 갖추게 된다. 해중합 파일럿 설비와 함께 △재활용 페트를 제조하는 중합 파일럿 △재활용 코폴리에스터를 양산할 수 있는 상업생산 설비를 기반으로 해중합 실증 연구, 중합, 양산까지의 전 공정이 한곳에서 할 수 있게 되는 것이다.

RIC가 완공되면 SK케미칼이 추진하고 있는 '클로즈드 루프'(폐순환) 구축이 한층 가속화될 전망이다. 클로즈드 루프는 매립이나 소각됐던 폐플라스틱이 수거·분쇄·세척·해중합·중합 등의 과정을 거쳐 석유 기반 플라스틱과 동일한 형태로 다시 생산되고, 이렇게 생산된 원료는 가전이나 식음료 용기 등으로 제작되는 순환체계를 말한다.

일반적으로 폐페트병으로 생산되는 재생원료는 섬유 등 1차적인 재활용에 그치고 있다. 재생원료로 만든 의류는 그 수명을 다하게 되면 더이상 재활용하지 못하고 대다수 소각이나 매립되고 있다. 반면 해중합 기술 기반 순환 재활용 소재는 폐플라스틱을 분자 단위로 분해해 석유 기반 소재와 동일한 물성, 품질을 구현할 수 있기 때문에 생수병을 다시 생수병으로, 폐가전의 플라스틱을 다시 가전제품에 적용하는 완결적 순환구조를 구현할 수 있는 기술로 평가받고 있다.

SK케미칼은 RIC를 기반으로 음료, 화장품, 가전, 자동차 등 산업군과 협력을 강화해 폐플라스틱 자원순환 인프라와 안정적인 폐자원 공급망을 확보하고 각 산업에 최적화된 해중합 기술과 노하우를 축적해 대규모 양산 시설 구축을 위한 기반을 완성한다는 계획이다. 또 각 산업에 최적화된 해중합 기술과 노하우를 축적해 완결적 순환체계를 실현하는 대규모 양산 시설 구축을 위한 기반을 완성한다는 계획이다.

안재현 SK케미칼 사장은 "재활용 원료부터 리사이클 플라스틱까지 이어지는 일원화된 연구·생산 체계 구축은 순환 재활용이라는 플라스틱 생태계의 혁신을 가속화하는 중요한 기점이 될 것"이라며 "식·음료, 자동차, 전기전자, 패션 등 각 산업군 기업과 긴밀한 협력을 통해 각 산업군의 완결적 자원 순환 체계를 그려나갈 것"이라고 말했다.

Copyright @ NEWSTREE All rights reserved.